НЕПРЕРЫВНАЯ ПРОКАТКА

Приведены данные, полученные при анализе каждой отдельной конфигурации стана с использованием результатов моделирования. Установлено, что в любом случае непрерывная и тем более комбинированная работа прокатного стана дает самые низкие капитальные затраты и эксплуатационные расходы и позволяет достигнуть высокого качества продукции.Следующие цифры основаны на самых последних ссылках фирмы "ДЭВИКЛЕСИМ" по прокатным станам, включая непрерывные станы тандемы, которые работают во всем мире в течение достаточно длительного времени, чтобы можно. было уже получить соответствующие данные по их эксплуатации.

Станы тандемы в комбинации с линией травления:

Соллак Сте Агат (SOLLAC Ste Agathe) во Франции (новая установка фирмы "Гринфилд");ИЛВА Новилигуре (ILVA Noviligure) в Италии (комбинация стана тандема после реконструкции с новой линией травления);

СОЛЛАК Монтатэр (SOLLAC Montataire) во Франции (стан после реконструкции).

Станы тандемы в режиме непрерывной работы:

ЛЯ МАГОНА (LA MAGONA) в Италии (послере конструкции, улучшения разнотолщинности, плоскостности и производительности);КОКЕРИЛ Ферблатил (COCKERIL Ferblatil) в Бельгии (после реконструкций, повышения качества производительности).

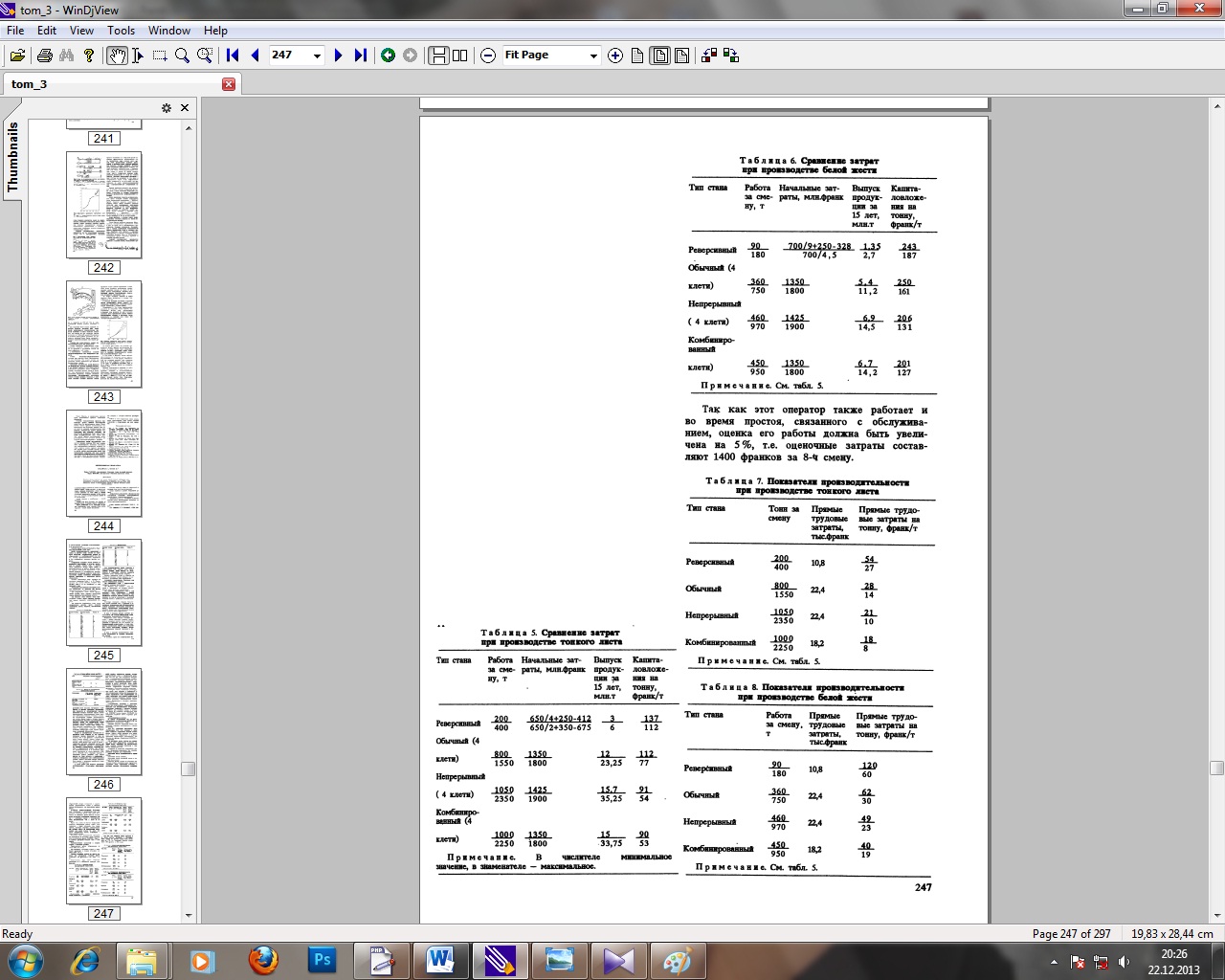

Расчет производительности, выраженный в тоннах за рабочую смену, основан на сортаменте продукции, специфических данных по оборудованию, т.е. комбинированный стан или нет, поэтому производительность выражается в т/ч, коэффициенте издержек, факторе скорости.

Коэффициент издержек сильно зависит от надежности оборудования и качества продукции на. входной стороне стана. В расчете также учитывается частота смены валков и продолжительность их работы. Фактор скорости отражает возможность прокатывать с расчетной скоростью и достоверностью выполнения расчета. На фактор скорости также непосредственно влияют возможные неожиданные простои, приводящие к замедлению работы оборудования.

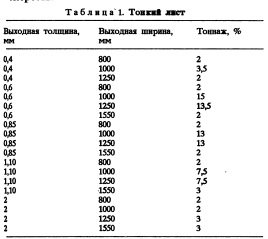

Расчеты, приведенные ниже, основаны на сортаменте продукции (табл. 1 и 2). Предполагается, что степени обжатия, которые надо достичь, одни и те же независимо от типа прокатного стана.

Основными существенными факторами, которые принимались во внимание при расчете производительности, являются следующие.

Для реверсивного стана: масса протравленных рулонов, время заправки (извлечения) полосы, мощность, максимальная скорость.

Для Ьбычного стана тандема: масса протравленных рулонов, время заправки (извлечения) полосы, мощность, максимальная скорость.

Для полностью непрерывного стана: масса протравленных рулонов, время заправки (извлечения) полосы, мощность, максимальная скорость.

Для комбинированной линии травления с оборудованием стана тандема: масса горячекатаных рулонов, время простоя на входе, скорость в травильных емкостях, мощность прокатного стана, максимальная скорость.

4 Емкость накопителя полос и скорости на входных и выходных секциях выбирают в соответствии с указанными выше переменными.

Основными ограничениями, типичными для каждой конфигурации, являются: для реверсивного стана — непрокатанная головная и концевая части полосы; для обычного стана тандема — зоны заправки и извлечения, на которые неблагоприятно влияет прокатка с натяжением; для полностью непрерывного стана и для прокатного стана, совмещенного с линией травления, — концы полос, прокатанных при пониженных скоростях, причем размеры полосы изменяют на ходу в соответствии с различной толщиной полосы и требуемым качеством материала.

Благодаря операциям заправки (извлечения) полосы обычный стан в сравнении с реверсивным, непрерывным или комбинированным станами подвержен образованию продавов на валках. Следовательно, использование плакированных хромом или высокохромистых валков может оказатьея менее эффективным:

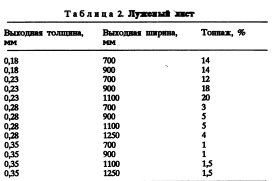

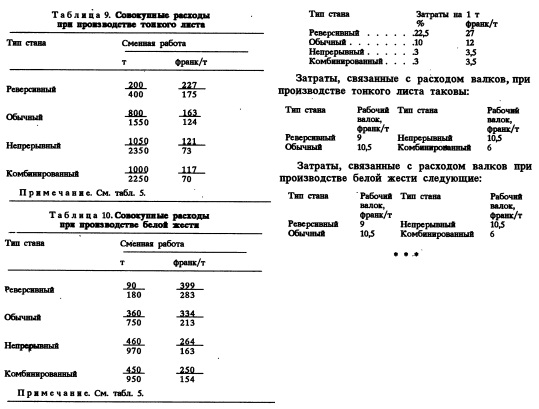

В табл. 3 показаны средние значения расхода валков для каждой конфигурации станов, использующих эквивалентную технологию.

Комбинация стана тандема холодной прокатки с линией травления устраняет необходимость складывать рулоны между операциями травления и прокатки. Что же касается некомбинированной конфигурации, то были предприняты значительные усилия для сокращения этого запаса посредством "обычного" метода программирования операций травления и прокатки.

Одной из специфических особенностей реверсивного стана является то, что прокатка последнего прохода происходит с теми же валками, что и при пропуске в редукционной клети (тонкая полоса). Однако следует рассмотреть одну возможность: операцию очень быстрой смены валков при "полосе в клети" с совместным действием клапанной системы для лучшего управления смазкой и охлаждением, что приводит к существенному улучшению чистоты и шероховатости полосы, при условии, что производительность и ее возможное повышение управляются на основе принципа "обойма за обоймой". Изза операции заправки и извлечения полосы обычный стан тандем никогда не будет работать в комбинации с полностью непрерывным или комбинированным станами, процесс прокатки которых протекает более плавно, а продукция приобретает самые высокие характеристики.

С точки зрения этих вопросов применение комбинированного оборудования представляет

собой крупное техническое решение, которое непосредственно ведет к значительной экономии, так как при этом устраняется необходимость в соединяющих/разъединяющих устройствах, накоплении продукции, применении промежуточного погрузочноразгрузочного оборудования и работе операторов. Менее оцениваемым количественно, хотя и несомненным, является значительное повышение качеству продукции и безопасность работы операторов.

Геометрия станов, подлежащих реконструкции, может быть изменена в зависимости от типа оборудования. Выбор пути повышения качества определяется теми ограничениями, которые характерны для каждой конфигурации. Однако известны следующие опытные работы, которые позволяют модернизировать существующее оборудование и улучшить характеристики нового.

1. Ограничения, связанные с расположением в ряд существующего оборудования или с площадью для дополнительного оборудования, существенно сокращены с помощью установки устройства для кантовки полосы, в частности, одного из устройств, разработанных фирмой "КЛЕСИМ" (патент фирмы "СОЛЛАК"). Это поворотное устройство имеет следующие преимуществ» самоцентрирующая система; не требует обслуживания, как это продемонстрировано на оборудовании МОНТАТЭР, находящемся в эксплуатации с 1982 г.; широкий диапазон натяжений полосы, позволяющий устранить необходимость в системе натяжения; угол 90°, требующий наибольшего числа оборудования. Этот угол позволяет в любое время выбирать направление лицевой стороны рулона. Однако выбор меньшего угла уменьшает количество оборудования и устраняет требование вертикального расположения, как показано на примере оборудований КОКЕРИЛ и ЛА МАГОНА.

2. В настоящее время затраты на соединение двух типов оборудования составляют половину затрат, требуемых для преобразования стана тандема холодной проккатки в полностью непрерывный стан.

3. Переход на полностью непрерывную прокатку (непрерывнонепрерывную или комбинированную) устраняет ряд ограничений: расстояние мезкду разматывателем и первой клетью; расстояние между клетями; расстояние между последней клетью и моталкой (моталками). Прокатка рулон в рулон не позволяет значительно менять указанные выше ограничения. Устранение таких ограничений позволяет, в разумных пределах, рассматривать соединение оборудований, которое согласуется с существующим расположением станов в пределах времени, необходимого для выполнения данной работы.

4. Гибкость капиталовложений. Указанные выше ограничения, в значительной мере сокращенные, позволяют ввести одну клеть "О" и довести до минимума время простоя, поэтому можно рассмотреть комбинацию травильной линии с 3клетьевым станом с возможностью ввода дополнительной 4й, а затем и 5й клетей.

Кроме того, одним из шагов в направлении полностью непрерывной работы может стать технология с одной моталкой, что, таким образом, позволяет отсрочить капиталовложения, которые пойдут на приобретение оборудования для резки полосы "на лету", устройств переключения полосы, конвейеров, а также второй моталки.

Указанные выше преимущества проверены или проверяются в настоящее время опытным путем на установках фирмы "КЛЕСИМ". Фирма и ее клиенты приобрели большой опыт в этой области.

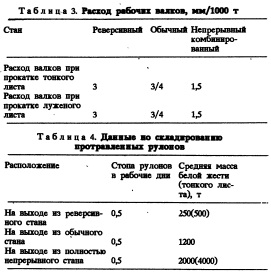

Производственные показатели и затраты сведены в следующие таблицы.

Предполагается работа оборудования на основе 1000 смен в год.

Хотя затраты на обслуживание и являются очень значительными, они не вводились в расчет. Однако следует отметить, что до настоящего времени прибыльность оборудования была связана со степенью надежности, автоматизацией и обработкой данных с помощью ЭВМ. При идентичной структуре оборудования затраты на обслуживание будут пропорциональны начальным затратам на оборудование.

Были рассмотрены реконструкции обычных прокатных станов с последующим их соединением с линией травления. Такая конфигурация является доказанным решением даже при неоптимальном расположении прокатных станов. Капитальные, а затем и эксплуатационные расходы будут самыми низкими для комбинированного варианта, если он практически осуществим.

Что касается качества продукции, все конфигурации эффективны в отношении толщины и плоскостности полосы при внедрении новых разработок. Однако при этом дополнительным преимуществом полностью непрерывных прокатных станов является то, что их работа протекает более плавно. Опытные работы по реверсивным и обычным прокатным станам следует сконцентрировать на таких аспектах, как частота и состояние поверхности полосы, и здесь это прокатное оборудование позволяет достигнуть и сохранить самые высокие Показатели.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 3, Москва 1994